Wie ist eine Plastikkarte aufgebaut?

Die Herstellung einer glänzend oder matt laminierten Plastikkarte ist in mehrere Schritte unterteilt. In der Regel bestehen Plastikkarten aus 4 oder 5 einzelnen Schichten PVC-Folie (Polyvinylchlorid). Daher spricht man auch von Mehrschichtkarten oder PVC-Karten. Das Produktionsverfahren ist dabei identisch mit dem einer klassischen Kreditkarte.

Neben der Verarbeitung von neuem PVC wird auch verstärkt mit recyceltem PVC gearbeitet, welches dieselben Materialeigenschaften besitzt wie neues PVC.

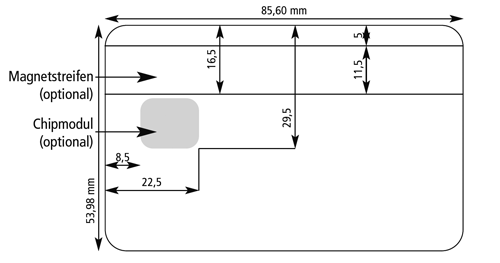

Einzelheiten zum Kartenformat sind in der ISO 7810 ff. festgelegt. Karten die dieser Norm folgen werden als ID-1 oder CR-80 Karten bezeichnet.

Wie kommt das Layout auf die Karte?

Der Druck des Layouts - also das Kartendesign - erfolgt wahlweise im Offset-, Sieb- oder Digitaldruckverfahren. Die Wahl des Druckverfahrens wird dabei von den einzelnen Elementen des Layouts bestimmt. Layouts die im CMYK-Farbraum angelegt sind können z.B. im Offset- oder Digitaldruck gedruckt werden. Sind Sonderfarben nach Pantone oder HKS enthalten (z.B. farbverbindliche Firmenlogos) ist der Siebdruck das geeignete Druckverfahren.

Ist das Druckverfahren gewählt werden die innenliegenden PVC-Bögen mit dem Kartenlayout gedruckt. Dies geschieht, je nach Auflagenhöhe im Nutzen (z.B. 18er- oder 40er-Nutzen). Sowohl für die Kartenvorderseite als auch für die -rückseite wird ein PVC-Bogen bedruckt.

Nach dem Druck müssen die bedruckten Bögen trocknen. Die Trocknungszeit ist abhängig vom verwendeten Druckverfahren und der Menge des Farbauftrages. Diese Zeitspanne kann in einigen Fällen sogar mehrere Tage betragen.

Wie werden die Schichten dauerhaft miteinander verbunden?

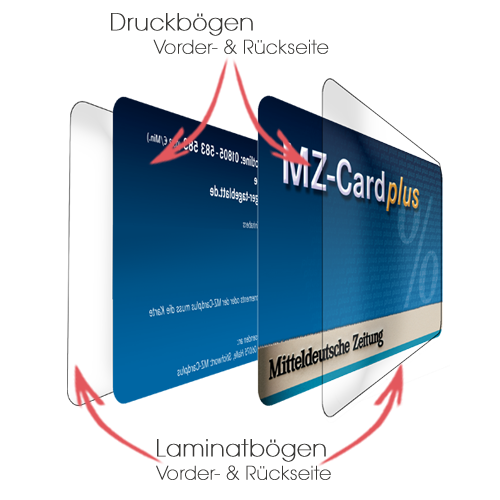

Nach der Trocknung der Druckbögen werden die einzelnen PVC-Schichten der Plastikkarte zusammengesetzt. Dabei werden die bedruckten Bögen mit den Vorder- und Rückseitenmotiven mit den jeweils unbedruckten Rückseiten gegeneinander gestellt und beidseitig mit einer transparenten Laminatfolie abgedeckt. Die Laminatfolie schützt den Druck und macht die spätere Karte widerstandsfähig gegen mechanische Einflüsse.

Unter Hitze- und Druckeinwirkung werden die nun übereinandergelegten Schichten bei einer Temperatur von ca. 150°C miteinander verpresst (laminiert). Dieser Vorgang wird in unterschiedlich großen Laminierpressen vollzogen. Je nach Kapazität der eingesetzten Presse können unterschiedlich viele Mehrschicht-Stapel laminiert werden. Dabei werden zwischen die einzelnen Bögen-Stapel zusätzliche Laminierbleche gelegt, die dafür sorgen, dass die Oberflächen gleichmäßig verpresst werden. Die durchschnittliche Verweilzeit der Bögen in der Maschine beträgt ca. 30 Minuten.

Teilweise wird zwischen die beiden Druckbögen noch eine PVC-Kernfolie platziert. Dies ist vor allem dann der Fall, wenn die Karte stärker als die durchschnittlichen 0,76 mm sein soll. Die Stärke der Karte kann - falls nötig oder erwünscht - durch den Einsatz von unterschiedlich dicken Folien auch 1 mm und mehr betragen.

Wie werden Chip- oder Transpondermodule in den Kartenkörper integriert?

Chipmodul

Das Einsetzen eines Chipmoduls erfolgt nach dem Zusammenfügen der einzelnen Kartenschichten. Für das Chipmodul wird eine, an das Chipmodul angepasste, Mulde in die Karte gefräst. Das Chipmodul wird anschließend fest in der Mulde verklebt. Dies geschieht entweder mittels eines hitzeaktivierbaren Klebersystems (Hotmelt) unter Hitze- und Krafteinwirkung, oder durch einen reaktiven Kaltkleber.

Für das Einsetzen eines Chipmoduls sollte die Plastikkarte über eine Dicke/Stärke von mindestens 0,80 mm verfügen.

Transponder

Bei der Verwendung eines Transponders (RFID,NFC) wird ein Inlay zwischen den beiden inneren Druckbögen positioniert. Dieses Inlay ist eine vorgefertigte Kernfolie mit eingebettetem Transponderchip sowie dessen Antenne.

Falls nötig oder erwünscht kann die Dicke/Stärke der Transponderkarte durch den Einsatz unterschiedlich dicker Inlays 1 mm und mehr betragen.

Hybridkarten

Die oben beschriebenen Verfahren lassen sich auch kombinieren. Hierdurch entstehen Hybridkarten oder auch Dual-Interface-Karten die sowohl über einen Chip als auch über einen Transponder verfügen.

Die einzelnen Karten werden fertiggestellt

Nach den oben beschriebenen Produktionsschritten liegen die nun fast fertigen Karten immer noch in Druckbogenformat vor. In einem abschließenden Arbeitsschritt werden die einzelnen Karten maschinell aus den Druckbögen ausgestanzt. Die Stanzmaschine steuert dabei Stanzmarkierungen an, die sich auf den Druckbögen befinden. Dies ermöglicht eine genaue Ausstanzung der Karten auf das erforderliche Maß. Durch eine Beschnittzugabe von 2 mm über das Kartenmaß hinaus ist die fertige Karte randabfallend bedruckt.

In der Regel erfolgt die Stanzung im ISO-Format 85,60 x 53,98 mm. Aber auch andere Stanzformate sind möglich.

Wie lange hält eine Plastikkarte?

Standard Mehrschichtkarten aus PVC (recycelt oder neu) sowie Chip- und Transponderkarten (RFID/NFC) können bei korrekter Verwendung und entsprechenden Schutzmaßnahmen bis zu 10 Jahre alt werden. Durch den Einsatz mehrerer PVC Schichten (i.d.R. 4 - 5 Schichten) weisen hochwertige Plastikkarten eine hohe Biegebeständigkeit und entsprechende Haltbarkeitswerte auf. Zudem wiederstehen sie temporär Temperaturen von -10 Grad bis +50 Grad Celsius.

Ausweis- oder Zutrittskarten werden in der Regel einer stärkeren Belastung ausgesetzt. Diese Mehrbelastung ist bedingt durch die mehrfache Nutzung am Tag, durch hohe Temperaturschwankungen oder durch unsachgemäße Lagerung und Handhabung der Karten. Ausweis- und Zutrittskarten verschleißen daher schneller als andere Karten und die Lebensdauer ist entsprechend verringert.

Fazit

Nach dem Durchlaufen mehrerer Produktionsschritte entstehen hochwertige, laminierte Plastikkarten die, je nach späterer Verwendung, mit Chip- oder Transponder ausgestattet sind. Wird der Layout-Druck ausgelassen erhält man Blanko-PVC-Karten.

Sowohl Karten mit Layout-Druck als auch Blanko-PVC-Karten lassen sich anschließend industriell personalisieren oder mit einem handelsüblichen Plastikkartendrucker bedrucken.